你一定不知道,陶瓷3D打印有這么多方法!

隨著三維打印技術的飛速發展,陶瓷這一傳統材料也迎來了數字化制造的新紀元。陶瓷3D打印不僅克服了傳統陶瓷成型工藝的諸多限制,還為復雜結構、功能梯度材料和個性化定制開辟了廣闊天地。本文將帶你深入了解幾種主流的陶瓷3D打印方法,揭示其背后的技術原理與應用前景。

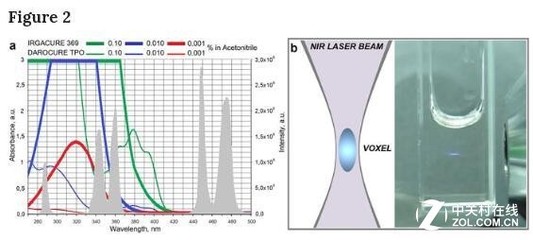

1. 立體光刻(SLA/DLP)

立體光刻是最早商業化的3D打印技術之一,通過紫外激光或數字光投影選擇性固化光敏樹脂與陶瓷粉末的混合漿料(陶瓷漿料)。層層固化后,形成“生坯”,再經過脫脂和高溫燒結,去除樹脂粘結劑,最終獲得致密的陶瓷零件。這種方法精度極高,表面光潔度好,適用于制造精細的牙科修復體、珠寶首飾原型和微結構器件。

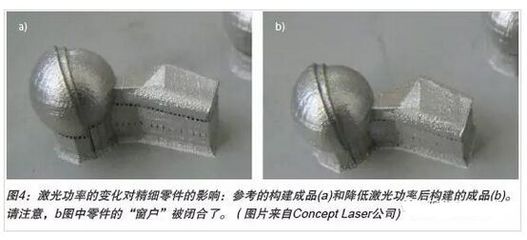

2. 選擇性激光燒結(SLS)

SLS技術使用激光束選擇性燒結鋪平的陶瓷粉末(通常與粘結劑混合)。激光能量使粉末顆粒局部熔融或粘結劑固化,從而逐層構建零件。完成后,零件同樣需要后處理燒結以提高強度。SLS的優點在于無需支撐結構,可制造復雜幾何形狀,常用于航空航天領域的熱端部件原型和工業模具。

3. 粘合劑噴射(Binder Jetting)

粘合劑噴射技術類似傳統2D打印:先在粉床上鋪展陶瓷粉末,然后通過打印頭噴射液態粘合劑,將指定區域的粉末粘結在一起。重復此過程直至完成,得到的“綠件”經干燥、浸漬(如硅溶膠)和燒結后強化。這種方法打印速度快,適合批量生產多孔陶瓷過濾器、建筑裝飾構件和藝術裝置。

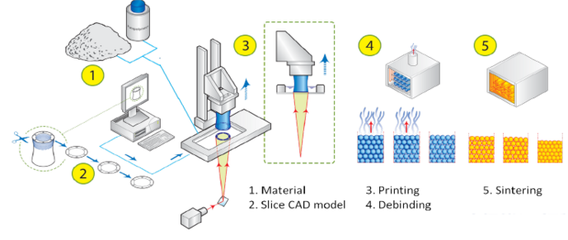

4. 熔融沉積成型(FDM/FFF)

FDM技術使用熱塑性長絲(通常為PLA或ABS)與陶瓷粉末的復合線材,通過加熱擠出,層層堆積成型。打印出的零件孔隙率較高,需經過脫脂和燒結以達到完全致密化。FDM設備成本低、操作簡便,多用于教育演示、概念模型和功能要求不高的陶瓷部件。

5. 直寫成型(Direct Ink Writing, DIW)

直寫成型是一種基于擠出的工藝,使用高固含量、剪切稀化的陶瓷膏體(墨水),通過微噴嘴擠出,直接“繪制”出三維結構。墨水在沉積后能保持形狀,經干燥和燒結后成型。DIW技術靈活性極強,可制造蜂窩結構、組織工程支架和嵌入式電子器件,是功能陶瓷研究的熱點。

6. 層壓物體制造(LOM)

層壓物體制造將涂有熱敏膠的陶瓷薄膜(如氧化鋁薄片)逐層疊加,通過激光或刀具切割輪廓,再熱壓粘結。未切割部分作為支撐,完成后移除。LOM工藝材料利用率高,適合制造大尺寸、實心的陶瓷部件,如絕緣子和耐腐蝕容器。

技術挑戰與未來展望

盡管方法多樣,陶瓷3D打印仍面臨挑戰:燒結收縮易導致變形開裂,多材料打印兼容性不足,以及后處理工藝復雜等。隨著材料科學和打印技術的協同創新,如納米陶瓷墨水的開發、多尺度結構的一體化打印,以及人工智能優化工藝參數,陶瓷3D打印必將在生物醫療、能源環保和高端制造領域發揮更大作用,讓這一古老材料煥發全新活力。

從精密的醫療植入物到耐高溫的發動機部件,陶瓷3D打印正悄然改變我們的制造方式。下次當你看到一件精致的陶瓷藝術品或高性能陶瓷零件時,不妨想想,它或許就誕生于這些神奇的打印方法之中。

如若轉載,請注明出處:http://www.airslot138.cc/product/65.html

更新時間:2026-01-10 06:44:10